汽车制造中冲压板件就占了车辆重量50%以上,钢板经过高速压力机冲压成为部品。内制部品在每一种车型中有100 点以上的部品都需要冲压加工。从大件部品到小件部品,按照压力机机械能力大小区分生产线。生产线构成有外板部品专用、外板部品与内板部品、以及内板部品等,生产中会发生形形色色的表面品质不良。按照冲压板件的判定基准不尽相同,有必要对冲压板件的品质按照客户的需求进行生产。

外板部品与内板部品的不同文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autochongya202411279.html

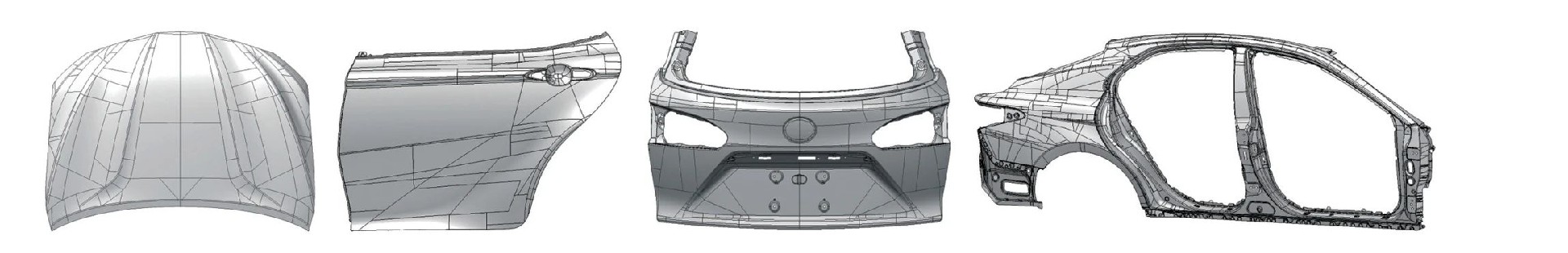

冲压板件分为内制部品与外部发注部品,外板部品与内板部品是不同的。外板部品(图1)是指汽车外侧部分所构成的部品,称呼为外板板件。在成为完成车时,从外观上看品质没有影响;从专家的角度眼光看没有不良。文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autochongya202411279.html

文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autochongya202411279.html

文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autochongya202411279.html

图1 外板部品代表例,从左到右分别为发动机外板、门外板、尾门外板、侧围文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autochongya202411279.html

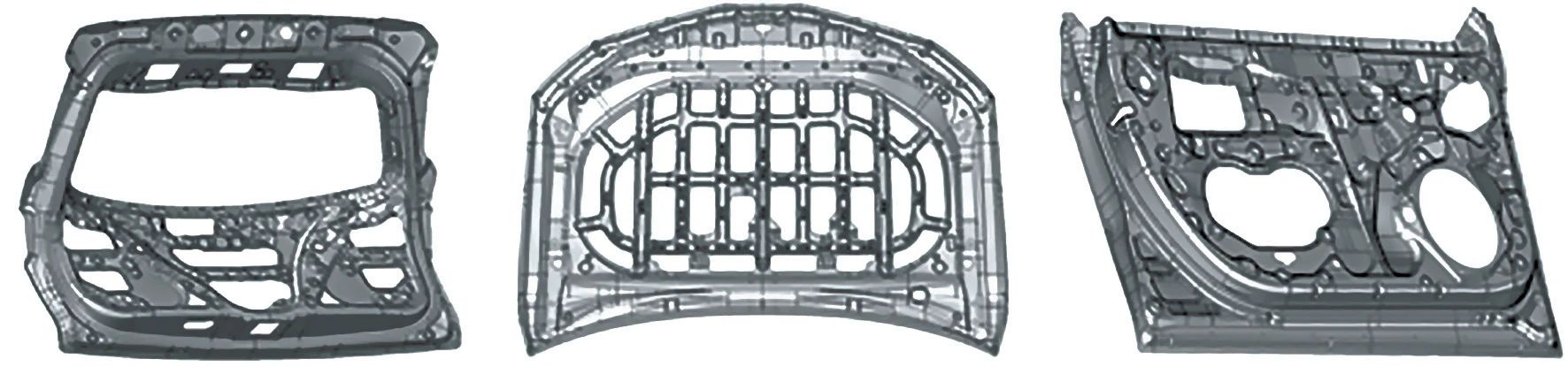

内板部品(图2)是指汽车内侧部分所构成的部品,称为内板板件。成为完成车时,完全看不到的部分,以及有部分能看到(准外板)、因部品而异与限度样品作比较来判定。文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autochongya202411279.html

文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autochongya202411279.html

文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autochongya202411279.html

图2 内板部品代表例,从左到右分别为行李厢盖内板、发动机内板、门内板文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autochongya202411279.html

评价区分的内容文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autochongya202411279.html

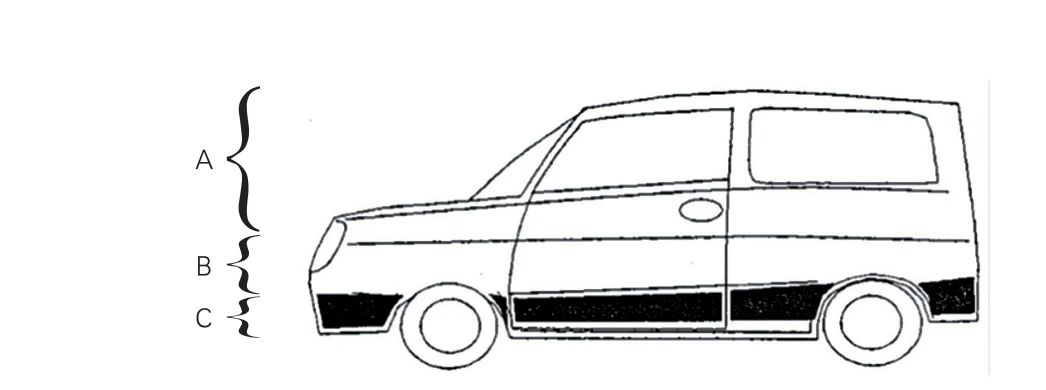

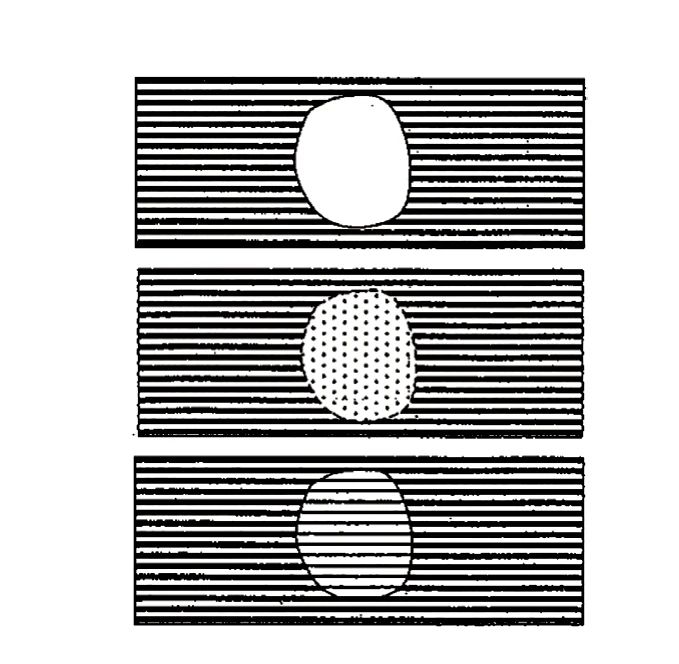

为了能够正确客观的评价车身,将车身品质判断分为A 区、B 区、C 区,从三个不同的方向对车身的钢板表面品质进行缺陷不良判断(图3)。文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autochongya202411279.html

文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autochongya202411279.html

文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autochongya202411279.html

图3 车身品质判断分区

A 区→车附近站立,不论是谁看,判断都是不良。“非常员工评价”。

B 区→脸面从横向观测,不良比较薄。“严格评价”。

C 区→脸面更加往下观测,不良薄。“稍为缓缓评价”。

具体缺陷问题判定基准与相应的对策

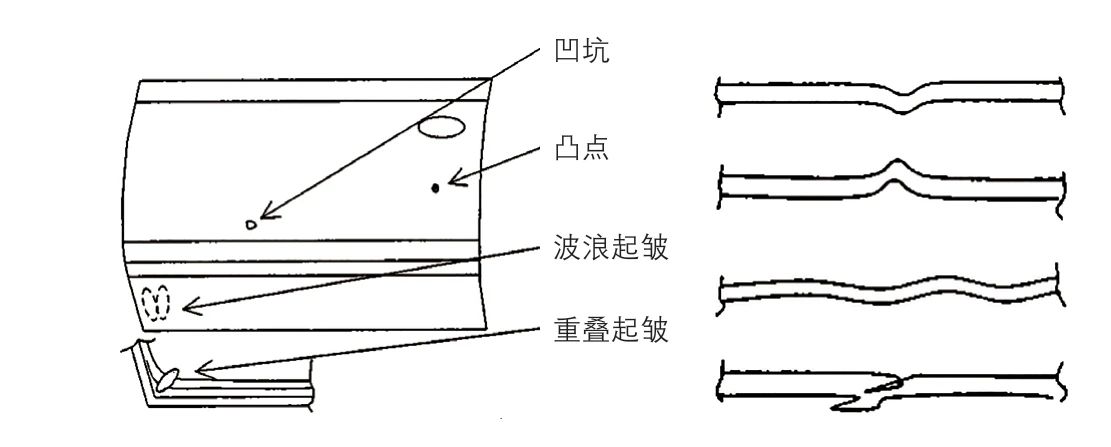

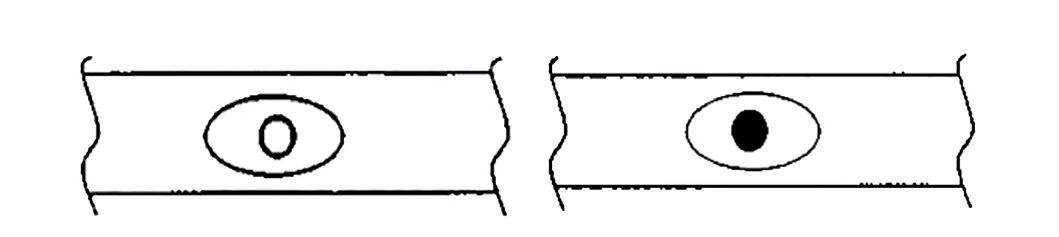

常见板件是有很多种缺陷,本文主要就车门外板表面缺陷问题进行探讨(图4)。

图4 常见缺陷

压痕(凹2)、麻点(凸)的原因和判定基准及对策

在冲压生产过程中,压痕、麻点(凹、凸)出现频次比较高,很小的一些凹点、凸点难以被发现,喷涂后会造成光线紊乱和反射不规则,影响产品表面质量,也直接影响视觉效果,引起顾客不满。造成冲压过程中产生缺陷的因素很多,如:板材上异物、板材灰尘;模具没有保养,拉延模具里的锌粉、铁粉等以及后工序模具刀口的碎屑未清理;HDA 装置上的吸盘尚未清洗干净,灰尘和杂物粘附在吸盘上。

⑴判定基准

①触感:如图5 所示,目视时,一眼就能发现的凹凸。

图5 触感

②用油石拭擦、底部几乎不会留下油石的擦伤,而且凸的周边仅留下少许油石的擦痕(图6)。触感确认的话1~2次能发现。

图6 油石拭擦

⑵根据压痕(凹)、麻点(凸)产生的原因进行对策,首先建立定期PM 保养体制,按照制定的周期计划对模具开展保养。材料板件放置进行粉尘管理,生产前对吸盘、模具进行4S 擦拭及点检管理。生产中根据生产状况及时检查模具切刀刃口的状态。采用网格模技术(Cross Cut)这样就可以有效减少压痕(凹)、麻点(凸)。

起皱的原因和判定基准及对策

冲压件起皱缺陷也是一种常见现象。产生根本原因是:冲压模具上平衡块间隙不一样,在拉延时造成压边圈,局部对材料压不紧引起起皱;拉延筋在高矮不一样;顶料杆升起的高度不一样,会导致局部压料板松的地方起皱;压力机的滑块与工作台平行度、垂直度超差;拉延过程中气垫压力过小,使成形过程中压边力不足,造成零件表面起皱。

⑴判定基准。

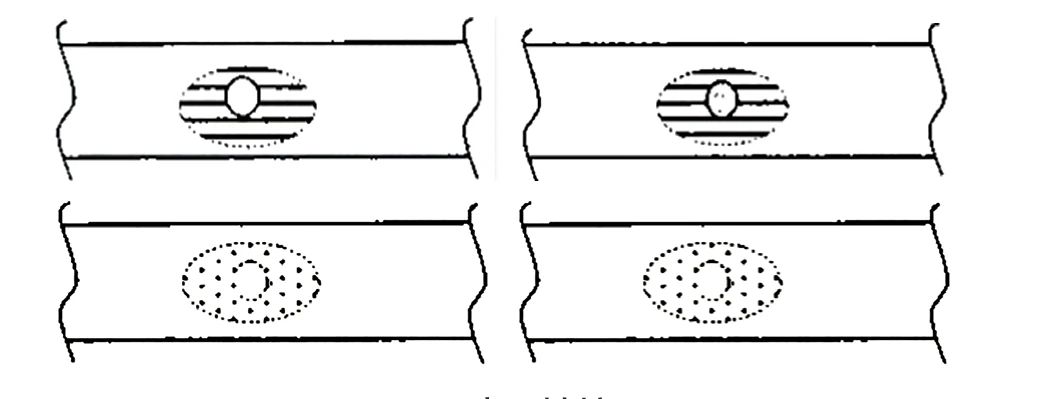

①触感·目视时,一眼就能发现起皱。一眼就能发现判明是起皱,重叠不良。

②油石·触感·目视时,容易发现。重叠不良建付没有问题(重叠不良但没有压开裂)。

③触感·目视时,不容易发现。使用油石检查渐渐能够发现,被认为是起皱。

⑵为了解决起皱缺陷方法如下。

①在产品设计中,尽可能降低翻边高度,流动变形区域呈光滑状态连接,适当减少板材的起皱;

②在冲压生产工艺设计上,增大压边圈压力,对进料速度进行控制;根据材料的流入量,在工艺上改善或增加圆形或方形拉延筋,依据材料流入量调整,来以防止起皱,面出现波浪;

③在材料的使用选择上,对产品性能满足的情况下,有些零件容易起皱,材料使用就应首先选用成形性较好的。

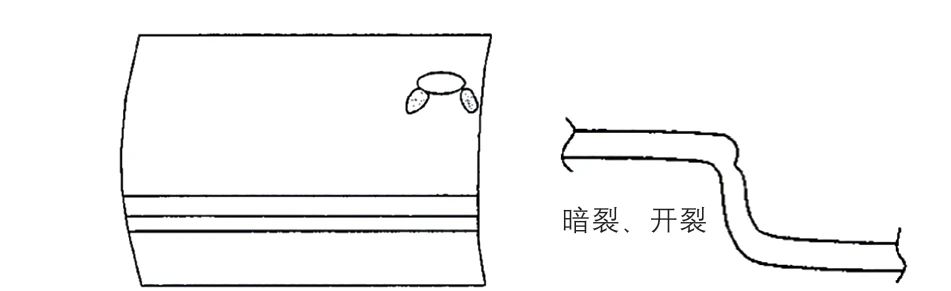

暗裂、开裂的原因和判定基准及对策

暗裂、开裂是冲压材料在拉深过程中,材料应变超过其极限,而板件表面出现局部变薄、产生肉眼可见的裂纹、拉裂的现象。暗裂是冲压零件重大的品质事故,在生产时,如果没有被发现等装车流出到市场,车辆在长时间行驶中会产生振动和异响,严重时甚至会影响车辆安全行驶、危及人员生命。

⑴开裂的主要原因分为三种类型:

①材料特性值有变化,如材料抗拉强度不足,材料变形量不足,材料有杂质引起裂纹,使零件开裂;

②压力机气垫的顶料杆顶出高度不一致,使模具压边圈所受压力不均匀,材料流动时局部受力过大造成直接开裂;

③模具工艺存在设计缺陷,模具成形R 角过小,导致材料流动缓慢,容易引起材料开裂。(车门外板缺陷略图见图7.

图7 模具工艺设计缺陷

⑵判定基准。

①板件开口、细腰拉延变大的(板厚减少1/3)NG。

②细腰拉延部分被承认但是板厚减少在20%~33%内也是NG。重要部品如强度部品需要检查。

③表面粗造度过大,细腰拉延部分被承认但是板厚减少在20%以内。

⑶因此,预防暗裂、开裂主要包括以下几个方面。

①调整板料的压力,防止局部拉应力超过材料的实际抗拉强度。

②调整模具拉深间隙,使间隙分布均匀,以防止模具间隙不均匀引起的局部拉应力过高。

③适当增加模具凹模的圆角半径,避免材料过度弯曲。

④调整模具温度,对模具进行预热或降温处理,确保冲压过程中材料受到均匀的温度控制,减少由于温度差异引起的开裂问题。

⑤修改模具设计,通过改变冲头形状、加强导向装置或者增加衬套等方式来减少应力集中,从而有效减少开裂的情况。

⑥严格控制材料质量,采用化学成分、力学性能、延展性和成形性较好的材料,减少裂纹。

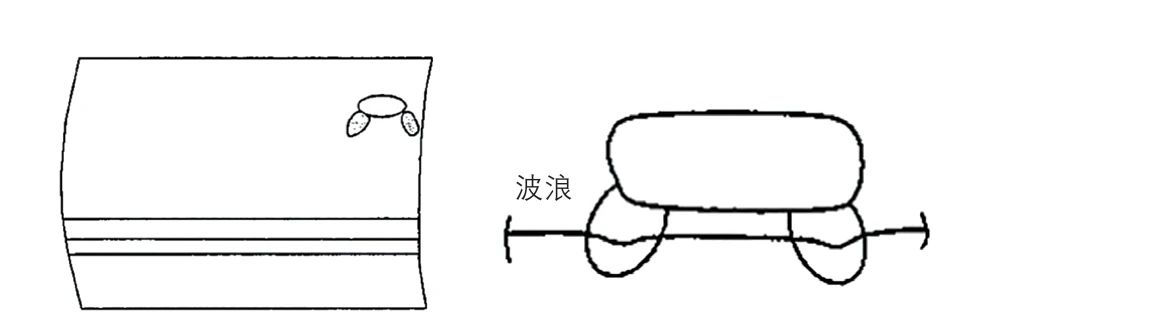

板件波浪产生的原因和判断基准及对策

⑴冲压材料在生产过程中可能出现波浪形,导致板材质量差(图8)。造成这种现象的原因有很多因素:

图8 冲压材料在生产过程中出现波浪

①从材料因素方面来看,材料的塑性和厚度对冲压件的成形有着重要的影响。塑性较差的或者厚度不均匀的材料就可能导致冲压过程中出现波浪形状。

②从模具设计方面来看,模具设计不合理,例如凹模圆角半径过小,可能导致材料在塑性变形过程中流动速度不均匀,从而形成波浪。

③从模具使用磨损来看,长时间使用后模具表面的刃口和表面就会磨损,导致局部不平整,从而使冲压件表面形成波浪。

④从冲压速度来看,如果速度过快可能导致材料在模具内流动不充分,也会形成波浪。

⑤压力分布不均匀会使材料在冲压时流动不均匀从而导致冲压件表面形成波浪。

⑵判定基准。

①触感、目视下一眼就能够发现。(图9)

图9 目视效果

②用油石、触感、目视下容易发现的。

③触感、目视下不是很容易发现,然而使用油石检查渐渐能够发现。

⑶为了减少波浪形貌的产生,我们可以采取相应的对策来减少或消除这种现象,经过综合考虑各种因素并制定出一些科学合理的对策。

①材料的选择:要选择塑性好、厚度均匀的优质材料,使冲压件的成形性得以提高。

②模具设进行计优化:合理设计凹模圆角半径,使材料在塑性变形过程中的流动更加均匀。

③模具定期维护:对模具切刀刃口进行定期研磨和维护,以保持其刃口和表面平整光滑。

④控制冲压速度:降低冲压速度,以保证材料在模具内充分流动。

⑤调整压力分布:通过调整模具结构和压力机参数,使冲压过程中的压力分布更加均匀。

拉伤的产生原因和判断基准及对策

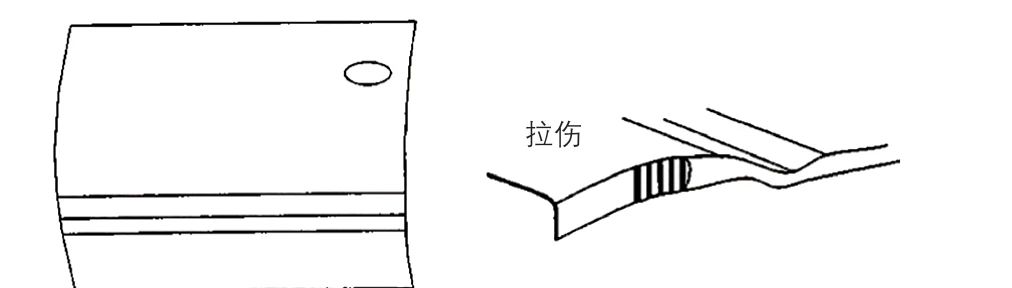

⑴冲压拉伤一般是指生产过程中,材料表面的拉伤、划伤、撕裂等现象,如图10 所示,拉伤原因也是有很多种因素:

图10 冲压拉伤

①材料表面有划痕、杂质、裂纹等相关缺陷,或者材料的硬度、韧性等物理性能不符合要求,都可能导致冲压拉伤。

②模具设计上不合理,如凹模圆角半径过小、模具间隙不均匀等,会导致材料在冲压过程中不能均匀流动,从而产生拉伤。

③模具的加工制造精度和装配精度不良对冲压件拉伤的影响也非常大。如果模具的间隙过大或不均匀,就会导致冲压过程中材料流动不均匀,造成拉伤。

④润滑剂可以减少摩擦,但如果使用不当,如涂抹过多或过少,或者使用了不合适的润滑剂,可能导致冲压过程中出现拉伤。

⑤操作工人在进行冲压操作时,如果不按照规定的压力机操作规程进行,如压力调整不当、送料速度过快等,都可能导致冲压件拉伤。

⑥压力机闭合高度调整不正确、模具固定的不牢固等,都有可能导致冲压过程中压力不均匀,从而引起拉伤。

⑵判定基准

①从外观上可以看见的NG(车门、行李厢盖等、有包边,有盖的部品在打开时能够看见)。

②包边凸缘的翻边面NG(发动机外板、门外板、尾门外板)。

③内板物件部品,没有进行到撕开、开裂为止的程度。

⑶为了减少冲压拉伤的发生,可以采取以下措施对策:

①提高、控制材料质量,采用力学性能、延展性和成形性较好的材料。

②在模具设计阶段就要充分考虑冲压件的形状、尺寸、材料等因素,合理设计优化凹模、凸模、镶块等结构。选择具有高硬度、高强度和高耐磨性的模具材料,同时,在制造加工过程中要采用先进的加工设备和工艺,提高模具的制造精度和光洁度。并进行适当的热处理,可以提高模具的耐用性和抗拉伤能力。

③根据生产实际需要,选择合适的润滑剂并控制其用量,既要保证冲压过程中的润滑效果,又要避免因过量润滑而引起的拉伤问题。

④对操作人员进行定期培训和考核,提高他们的技能水平和安全意识,确保他们能够按照规定的操作规程进行冲压操作。

⑤此外,还需加强设备维护和保养、保持工作区域的整洁和安全也是减少冲压拉伤的重要措施。

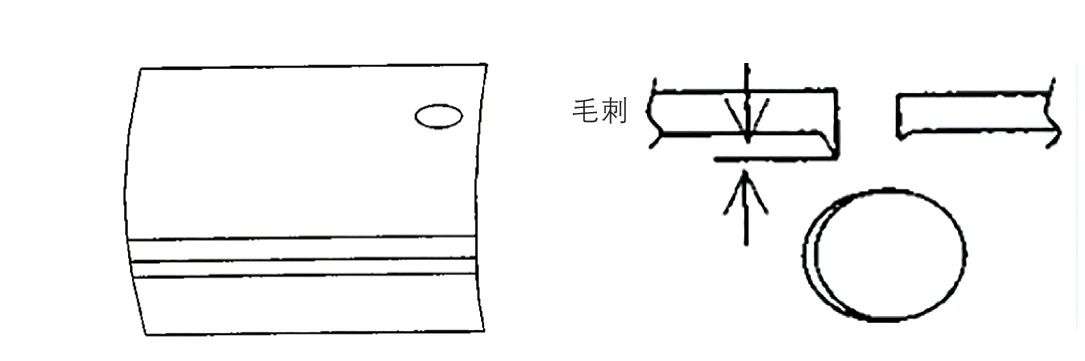

毛刺的产生原因和判断基准及对策

毛刺也是冲压件常见的问题。毛刺的产生不仅影响冲压件的质量,还可能对生产过程造成困扰。

⑴冲压件产生毛刺(图11)主要原因:

图11 毛刺

①材料本身的性能是产生毛刺的重要因素。材料的硬度、厚度、纤维方向等均可能影响冲压过程中的毛刺产生。如硬度较高的材料在冲压过程中更容易产生毛刺。

②模具设计不合理是产生毛刺的常见原因。例如,模具刃口的形状、间隙、排样方式等设计不当,都可能导致毛刺的产生。

③刃口磨损、崩刃或刃口间隙过大,都可能导致毛刺的产生。

④冲压速度和压力等参数设置不当,也可能导致毛刺的产生。

⑤润滑油使用不当增加了模具与材料之间的摩擦力,材料在冲压过程中温度升高,冲压件从而产生毛刺。

⑥模具和材料表面的污物和不洁,会增加冲压过程中毛刺产生的风险。

⑦操作人员是否遵守规范也是影响毛刺产生的重要因素。

⑵判定基准。

①毛刺高度在0.5mm 以上NG。孔毛刺(一般孔)→密封孔、螺母焊接孔、W 基准孔、一般切断面。

②毛刺高度在0.3mm 以上NG。角孔、长孔等(特殊孔)→夹紧孔、线束通过孔等。

③包边面及安全上有问题的在0.3mm程度以下。

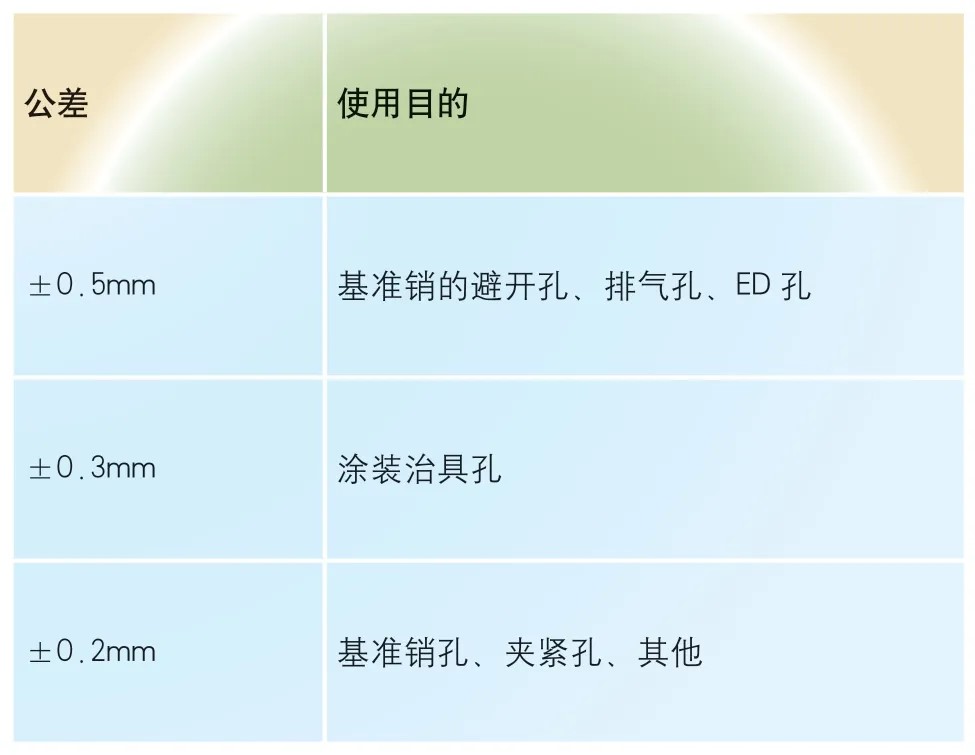

⑶根据使用目的不同,需要对现物孔径公差(表1)进行确认。

表1 孔径公差

⑷要减少毛刺的产生,需要从这些方面入手,综合考虑并采取有效的措施。

①通过改进选择适合冲压的材料,并控制材料厚度和纤维方向。

②应充分考虑冲压工艺要求,合理选择模具材料,优化模具结构,以减少毛刺。

③应根据产品特点和冲压工艺要求,定期检查和更换刃口,合理调整刃口间隙,以降低毛刺产生的风险。

④当调整冲压参数,如降低冲压速度或压力,可以减少毛刺的产生。

⑤使用合适的润滑油可以减小模具与材料之间的摩擦力,降低材料在冲压过程中的温度,从而减少毛刺的产生。

⑥保持模具和材料表面的清洁,是减少毛刺的重要措施。

⑦加强操作人员的培训和教育,确保他们熟练掌握冲压工艺和操作规范,能有效降低毛刺的产生。

结束语

对汽车冲压件表面品质不良的缺陷分析、判定基准的制订及采取的对策,具有十分重要的意义。使相关人员对冲压件表面品质不良缺陷产生的原因和对策有一个全新、全面认知。根据不同类型的冲压件制定合适的冲压工艺。在生产过程中,还需要综合考虑各种因素,包括材料、模具、工艺参数等,制定出一套科学合理的生产方案。如选择合理的压边力和SPM、适当的模具材料和凸、凹模尺寸。在模具设计过程中,改进了拉深筋的结构设计,提高了板料的成形性和稳定性。从而对冲压件的表面质量进行有效控制,使整车的品质得到提升,造出“精品汽车”。

靳海峰, 赵磊, 张梦龙, 潘桢·广汽丰田汽车有限公司

博主现就职于深圳市鸿栢科技实业有限公司, 从事焊接设备营销推广及销售工作15年,拥有丰富的行业经验及资源,致力于中国汽车焊接设备营销推广,欢迎广大汽车制造焊接工艺与车身新材料连接技术研究的朋友们一起探讨新技术、新设备。

博主现就职于深圳市鸿栢科技实业有限公司, 从事焊接设备营销推广及销售工作15年,拥有丰富的行业经验及资源,致力于中国汽车焊接设备营销推广,欢迎广大汽车制造焊接工艺与车身新材料连接技术研究的朋友们一起探讨新技术、新设备。

螺柱焊机,点焊机,电极帽修磨机及各种焊接设备备件易损件,备件采购联系:18682260315

汽车连接

汽车连接

评论