现今的冲压件A 面质量问题分析系统中,已经广泛使用CAE 分析技术和3D 扫描技术,不仅给冲压行业的冲压件质量带来了重大的技术提升,更是将冲压件A 面质量问题带入到量化时代。目前冲压行业已经将这两种技术揉合成对比系统作为冲压工艺的指导性技术,对比系统既可保证冲压产品的符合度,又验证了冲压工艺准确性,在冲压前、中、后期工作中都有着导向作用。本文将使用CAE 和3D 扫描技术的对比系统来探讨冲压件中的发罩外板风窗尖角A 面波浪问题与优化。

外覆盖冲压件中发罩外板属于较大的复杂造型零件,这类零件由于产品造型原因,风窗尖角区域A 面形状复杂,目前的冲压行业中,一般将发罩外板这类零件的成形工艺过程设计成拉延成形及后序的修边、翻边成形,以此达到产品成形需求。在CAE 分析过程中,风窗尖角复杂造型区域拉延成形不均匀状态导致局部成形不充分,并且回弹趋势明显,在修边后又出现开放性的回弹放大状态,在翻边后继续出现聚集性的翘曲回弹状态,意味着发罩外板风窗尖角如果出现严重的A 面质量问题,不仅需要考虑CAE 分析中的成形性和回弹问题,还要考虑全工序的工艺变形影响。文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autochongya202411292.html

为了更好地分析发罩外板风窗尖角A 面波浪问题,将以某SUV 车型发罩外板作为研究对象,实例分析中,使用CAE 分析技术和3D 扫描技术组成的对比系统来分析发罩外板风窗尖角A 面波浪产生的原因及影响因素,并且针对CAE分析中发罩外板A 面数据和主要成形工序模具型面的3D 扫描数据进行系统的对比分析,确定最佳的优化方案。文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autochongya202411292.html

发罩外板风窗尖角A 面波浪问题文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autochongya202411292.html

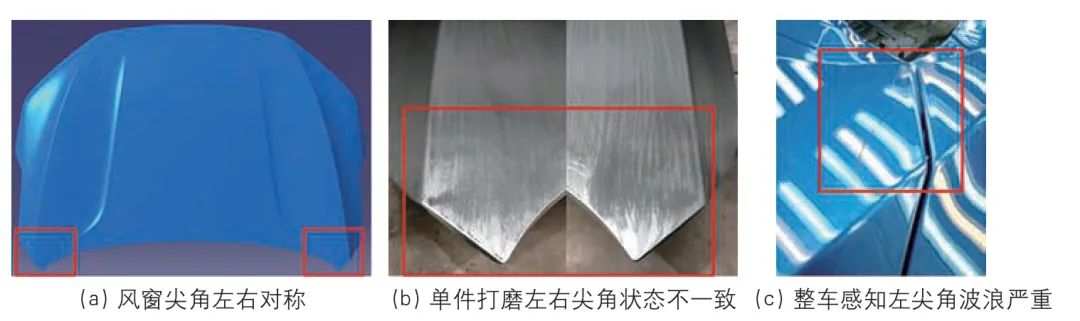

某SUV 车型发罩外板风窗尖角A 面波浪严重,如图1 所示,单件尖角A 面缺陷严重,左右尖角状态不一致,整车漆后A 面感知缺陷严重,左尖角A面波浪更为严重,属于不可接受的整车外观质量缺陷,需要对发罩外板单件风窗尖角A 面质量缺陷进行分析及有效控制。文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autochongya202411292.html

文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autochongya202411292.html

文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autochongya202411292.html

图1 SUV 车型发罩外板风窗尖角A 面波浪状态文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autochongya202411292.html

原因分析文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autochongya202411292.html

既然本文的研究方向是使用CAE 分析技术和3D扫描技术组成的对比系统,分析发罩外板风窗尖角A面波浪产生的原因及影响因素,首先需要确定产品数据中发罩外板风窗尖角区域的造型数据是否影响风窗尖角区域A 面成形状态。文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autochongya202411292.html

产品造型分析文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autochongya202411292.html

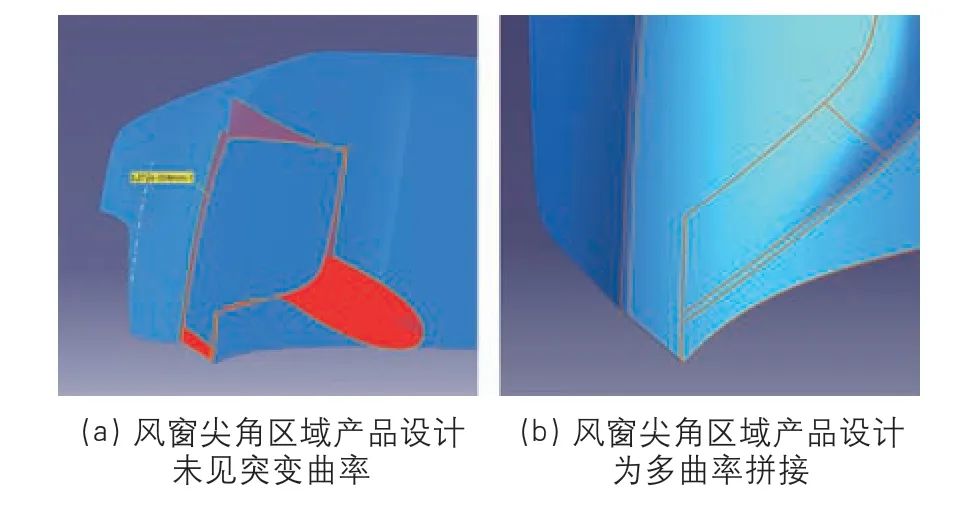

在风窗尖角区域产品设计曲率分析中,如图2 所示,风窗尖角区域A 面为多曲率拼接,未见曲率突变。文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autochongya202411292.html

图2 SUV 车型发罩外板风窗尖角区域产品设计曲率分析结果

根据上述分析,风窗尖角区域A面并无曲率突变,在CAE 分析中不会出现风窗尖角区域A 面的曲率变化,只会出现由于风窗尖角区域A 面多曲率拼接而产生的A 面问题,因此需关注CAE 分析中风窗尖角区域A 面多曲率拼接区域的成形不均引起的回弹变化,下面通过CAE 分析中风窗尖角A 面回弹状态进行印证。

CAE 分析

为了确认在CAE 分析中,由于风窗尖角区域A面多曲率拼接产生的A 面问题,确定风窗尖角区域A 面工序间回弹数据,并与工序间回弹变化方向作对比。

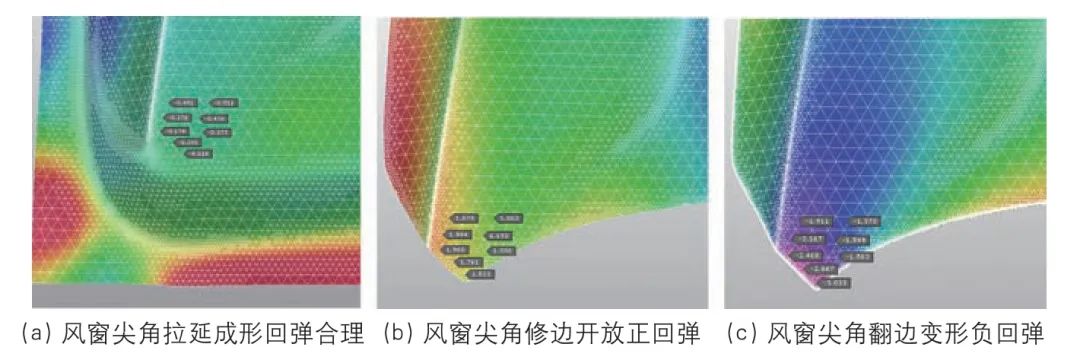

⑴CAE 回弹分析中,风窗尖角A 面区域成形不均引起的回弹严重,并且风窗尖角A 面回弹量在各工序变化较大,有正向与负向的回弹反转现象,其中风窗尖角翻边塌陷量最大达-3.033mm,如图3 所示。

图3 SUV 车型发罩外板风窗尖角区域CAE 回弹分析结果

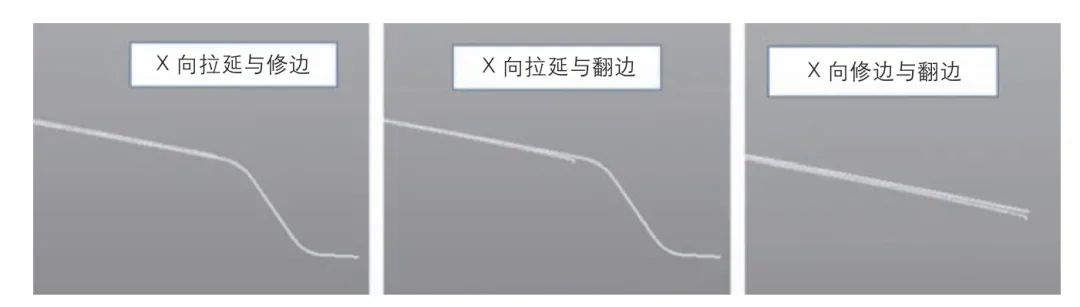

⑵CAE 工序变化分析中,风窗尖角A 面在各工序变化较大,并且有反向的变化,整车X 向风窗尖角翻边后负回弹塌陷变化严重,如图4 所示。

图4 SUV 车型发罩外板风窗尖角区域CAE 分析中工序变化对比分析结果

CAE 工序变化分析中,零件进行整车方向剖切,X 向可以看到修边后应力释放正回弹严重,翻边后负回弹塌陷严重,此现象与前面CAE 分析中的回弹数据方向一致。

根据上面CAE 分析结果,翻边工序的负回弹塌陷变形趋势严重,在模具型面设计中需要对风窗尖角负回弹塌陷区域进行合理的回弹补偿,因此需分析全序模具型面中风窗尖角区域型面回弹补偿的状态,下面将通过全序模具型面分析风窗尖角区域型面状态并对其进行印证。

全序模具型面分析

为了确认全序模具型面中风窗尖角区域型面回弹补偿的状态,确定风窗尖角区域型面在各工序的补偿状态以及全序符型状态。

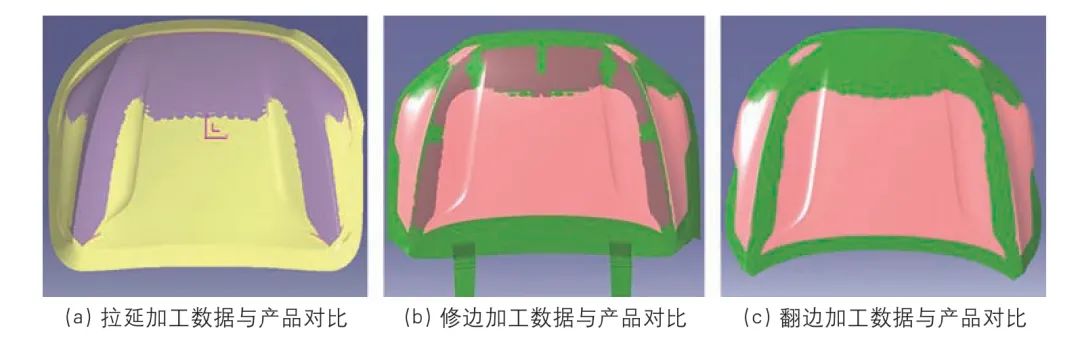

⑴全工序模具型面加工数据分析中,通过模具加工数据与产品数模对比发现,主要特征棱线正向补偿,全序符型于拉延凸型面,风窗尖角区域型面在各工序补偿状态一致,如图5 所示。

图5 SUV 车型发罩外板风窗尖角区域各工序模具型面加工数据对比结果

模具加工数据分析中,不仅对零件特征棱线区域进行凸型面向上正向补偿,也将风窗尖角多曲率拼接区域的型面进行了正向补偿,这个正向的补偿在重新做面后,考虑到产品的边角尺寸不能超差是需要造型过渡的。按照风窗尖角区域的模具型面设计尖角,以外10mm 就是工艺补充圆角切点,这就意味着造型过渡区域的大部分为向内过渡,所以风窗尖角区域型面属于过渡补偿面,而且是内部低、尖角高的状态,具体范围还要看模具实物的状态再进行确认。

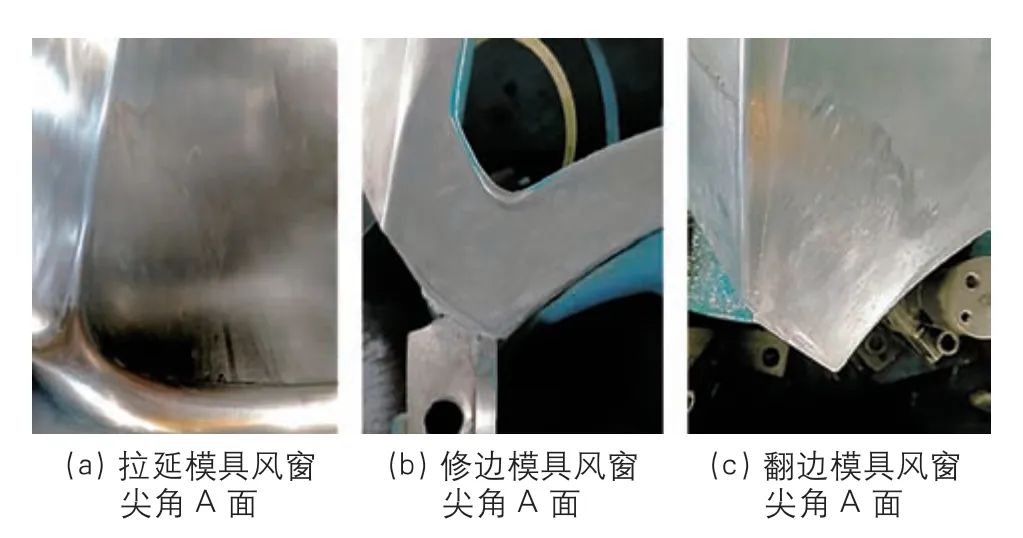

⑵模具各工序型面实物分析中,拉延模具风窗尖角区域70mm 范围内型面为内部低、尖角高的反凹曲面状态;修边模具风窗尖角区域70mm 范围内型面为反凹曲面状态,与拉延模具凸模型面一致;翻边模具风窗尖角区域70mm 范围内型面为反凹曲面状态,与拉延及修边模具凸模型面一致,如图6 所示。

图6 SUV 车型发罩外板风窗尖角区域各工序模具型面现状对比结果

在模具型面实物分析中,全工序模具型面风窗尖角区域型面为反凹曲面状态,各个工序模具型面反凹曲面状态一致,印证了全序模具型面实物型面状态与各工序模具型面加工数据趋势一致,各工序模具型面基准状态一致。

根据上面模具型面分析,全工序模具型面风窗尖角区域型面塌陷趋势严重,会影响各工序件成形后风窗尖角区域内部A 面形状的变化,因此需分析全工序中风窗尖角区域A 面变化,下面通过工序件分析中风窗尖角区域A 面状态进行印证。

工序件分析

为了确认全工序件中风窗尖角区域A 面的状态,确定风窗尖角区域型面在各工序的A 面塌陷状态以及各工序的A 面变化状态。

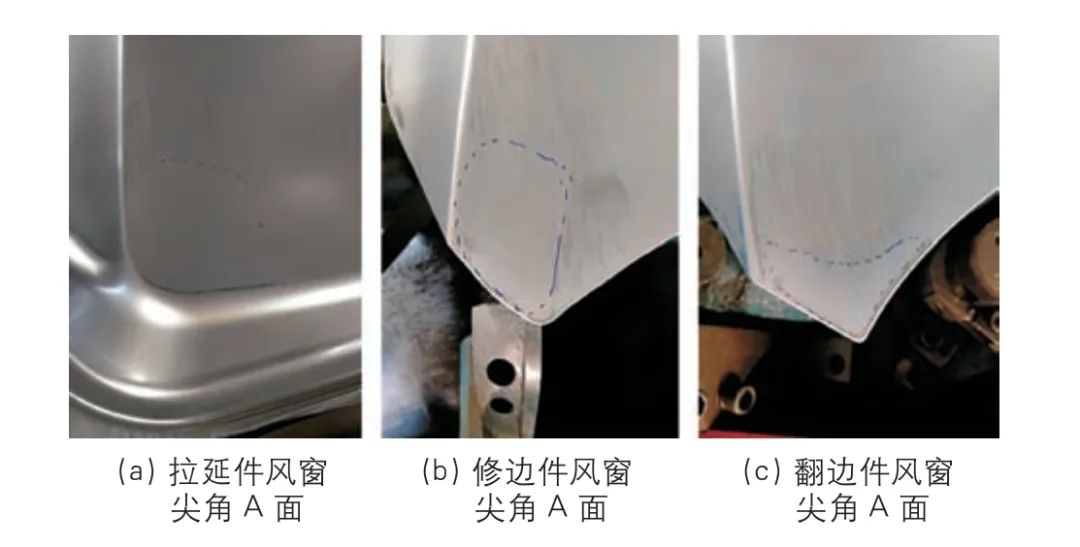

⑴各工序件风窗尖角区域A 面状态分析中,拉延工序件风窗尖角区域60mm 范围内有凹向波浪,与拉延模具型面趋势一致;修边工序件风窗尖角区域60mm 范围内有凹向波浪,修边件风窗尖角上翘,风窗尖角区域塌陷与拉延件趋势一致;翻边件风窗尖角区域30mm 范围内有凹向波浪,与拉延件及修边件对比状态不一致,如图7 所示。

图7 SUV 车型发罩外板风窗尖角区域各工序件A 面现状对比结果

工序件分析中,各工序件风窗尖角区域都有凹向波浪,翻边工序件风窗尖角区域凹向波浪不均匀,意味着翻边工艺对风窗尖角区域凹向波浪有较大的影响,这成了风窗尖角区域A 面波浪的最大变化点。

根据上面分析,全工序件风窗尖角区域A 面都有凹向波浪状态,翻边工序件风窗尖角区域的凹向波浪范围虽然缩小了,但是翻边棱线凸起较高,导致翻边工序件风窗尖角区域的塌陷状态更为严重,这个状态是异形轮廓角部翻边工艺的必然结果,一般的优化思路是在翻边凸模型面饱满的前提下,将翻边间隙调整至一个料厚,可以有效控制翻边后棱线凸起量,因此在调整翻边间隙前需要确认翻边凸模型面饱满状态,下面通过翻边模具型面分析中风窗尖角区域型面状态进行印证。

翻边模具型面扫描分析

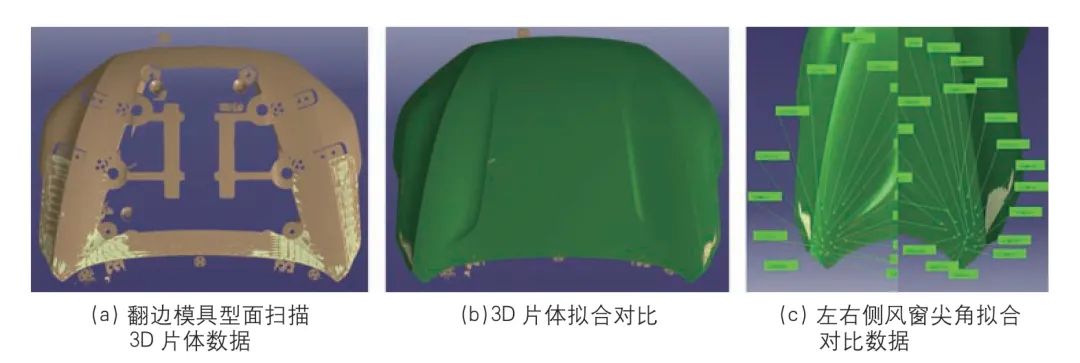

为了确认翻边凸模型面饱满状态,对翻边模具风窗尖角区域的凸模型面及压料型面进行扫描,提取数据后制作片体数据,并在CATIA 软件中与翻边模具加工数据对比,确定风窗尖角区域型面实物状态以及左右两侧风窗尖角区域型面的不一致状态。

通过翻边模具型面扫描数据进行3D 片体对比,如图8 所示,翻边模具型面扫描3D 片体数据与翻边模具加工数据拟合,左侧尖角偏低0.4mm,右侧尖角偏低0.6mm,偏差范围在整车X 方向约140mm,偏差范围在整车Y 方向约90mm。

图8 SUV 车型发罩外板翻边模具型面扫描3D 片体数据与翻边模具加工数据对比

翻边模具型面扫描分析中,翻边模具3D 片体数据与翻边模具加工数据拟合后,左右侧风窗尖角区域型面都有缺失量,棱线区域缺失量最大,A 面缺失范围接近,但缺失量不一致,意味着翻边模具左右侧风窗尖角区域型面功能性不足,对风窗尖角区域翻边成形后的凹向波浪有较大的影响。

翻边间隙确认

为了确认翻边状态,对翻边模具风窗尖角区域的翻边凹模型面均匀性及间隙值进行确认,提取间隙值并进行一个料厚的间隙值调整。

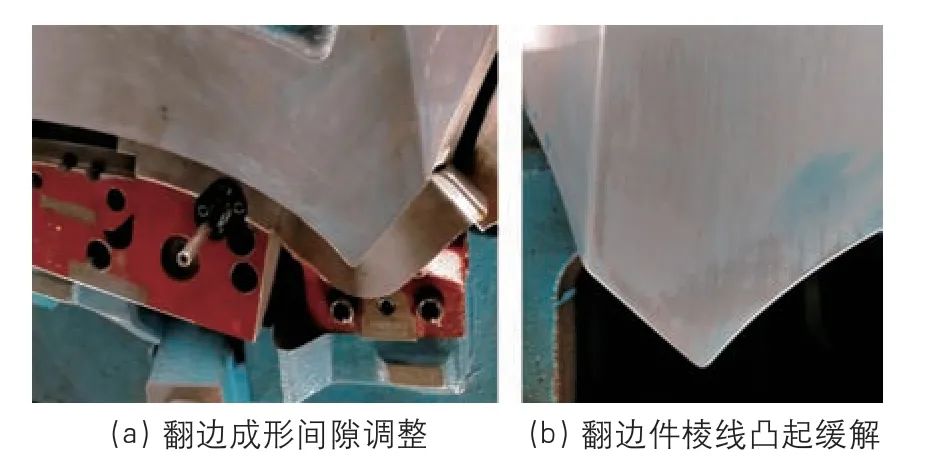

对翻边模具翻边成形间隙进行一个料厚尺寸(0.7mm)的调整,如图9 所示,调整后进行翻边棱线凸起状态确认。

图9 SUV 车型发罩外板翻边模具翻边成形间隙调整后翻边棱线凸起验证结果

翻边间隙确认后,对翻边成形间隙进行一个料厚尺寸(0.7mm)的调整,风窗尖角翻边棱线凸起缓解,风窗尖角A 面凹向波浪减轻,但A 面缺陷依旧存在,需要针对翻边模具左右侧风窗尖角区域型面缺失状态进行正向补偿,解决风窗尖角区域型面功能性不足导致的翻边件风窗尖角A 面凹向波浪恶化问题,接下来依据翻边模具左右侧风窗尖角区域型面缺失数据,进行翻边模具左右侧风窗尖角区域型面的补偿设计。

某SUV 车型发罩外板翻边模具风窗尖角型面补偿设计

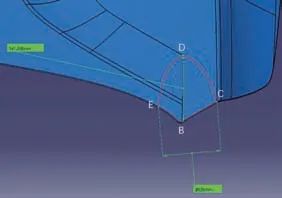

依据翻边模具型面扫描分析中,翻边模具3D 片体数据与翻边模具加工数据拟合对比结果,确定左右侧风窗尖角区域型面补偿量为0.5mm,同时,确定左右侧风窗尖角区域型面补偿范围长约140mm,宽约90mm,如图10 所示。

图10 SUV 车型发罩外板翻边模具型面补偿设计方案

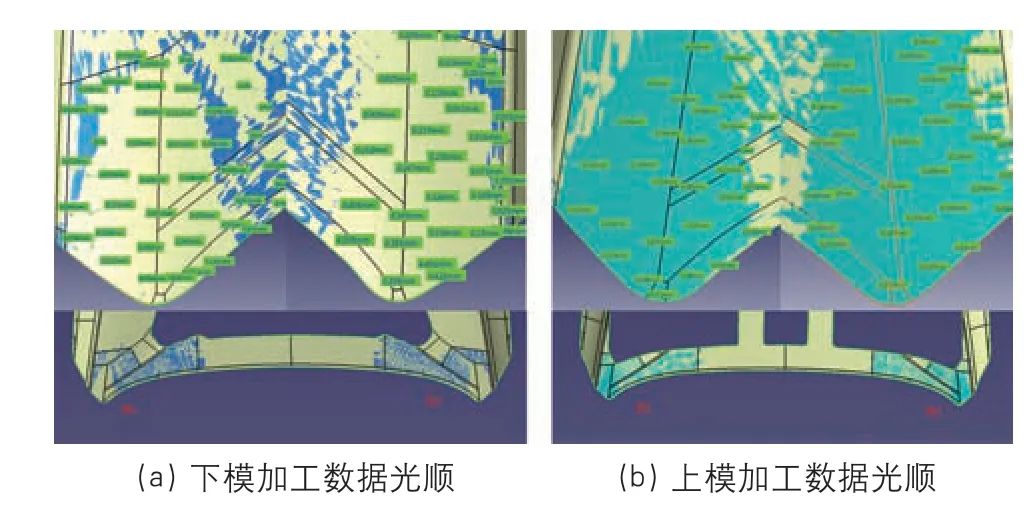

依据翻边模具型面确定的左右侧风窗尖角区域型面补偿量为0.5mm,左右风窗尖角区域型面补偿范围长约140mm,宽约90mm,以此进行加工数模修改,并确认型面设计的光顺度,如图11 所示。

图11 SUV 车型发罩外板翻边模具型面补偿加工数据修改结果

某SUV 车型发罩外板翻边模具风窗尖角型面补偿修改并验证

依据翻边模具型面补偿加工数模,对翻边模具型面进行修改,如图12 所示。

图12 SUV 车型发罩外板翻边模具型面补偿修改后型面状态

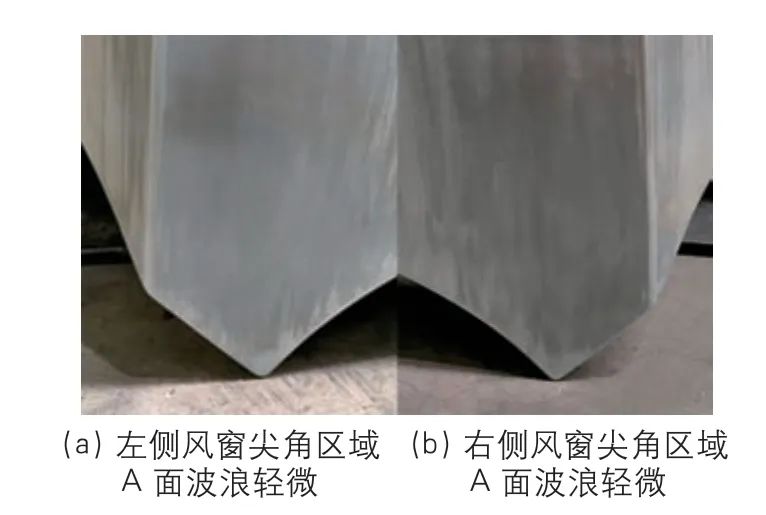

翻边模具型面补偿研合后,生产验证件后,确认发罩外板单件左右侧风窗尖角区域A 面波浪均匀轻微,左右侧状态一致,如图13 所示。

图13 SUV 车型发罩外板翻边模具型面补偿研合后生产验证件结果

效果验证

整车评审中发罩外板风窗尖角漆后A 面无感知缺陷,如图14 所示。

图14 SUV 车型整车漆后发罩风窗尖角无感知缺陷

结束语

针对发罩外板风窗尖角A 面波浪问题,经过前面的实例分析,可以看到,使用CAE 分析技术和3D扫描技术组成的对比系统进行产品成形性分析,对回弹特性分析和全工序模具型面对比分析,确认工序件回弹变化。通过量化对比的方法,翻边间隙在一个料厚尺寸的前提下,准确的对翻边工序模具型面进行工艺修改和A面补偿,有效提升了翻边模具型面功能性,合理控制了翻边工艺对发罩外板风窗尖角A 面波浪的影响,发罩外板单件风窗尖角A 面波浪缺陷轻微,整车风窗尖角漆后外观质量无缺陷。通过发罩外板风窗尖角A 面波浪问题分析与优化研究,这种优化A面质量的方式可拓展至其他车型的质量提升工作中,为冲压领域的冲压件质量提升开拓了思路、奠定了基础。

博主现就职于深圳市鸿栢科技实业有限公司, 从事焊接设备营销推广及销售工作15年,拥有丰富的行业经验及资源,致力于中国汽车焊接设备营销推广,欢迎广大汽车制造焊接工艺与车身新材料连接技术研究的朋友们一起探讨新技术、新设备。

博主现就职于深圳市鸿栢科技实业有限公司, 从事焊接设备营销推广及销售工作15年,拥有丰富的行业经验及资源,致力于中国汽车焊接设备营销推广,欢迎广大汽车制造焊接工艺与车身新材料连接技术研究的朋友们一起探讨新技术、新设备。

螺柱焊机,点焊机,电极帽修磨机及各种焊接设备备件易损件,备件采购联系:18682260315

评论