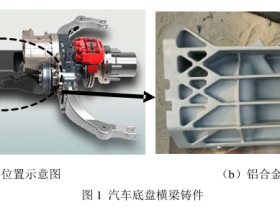

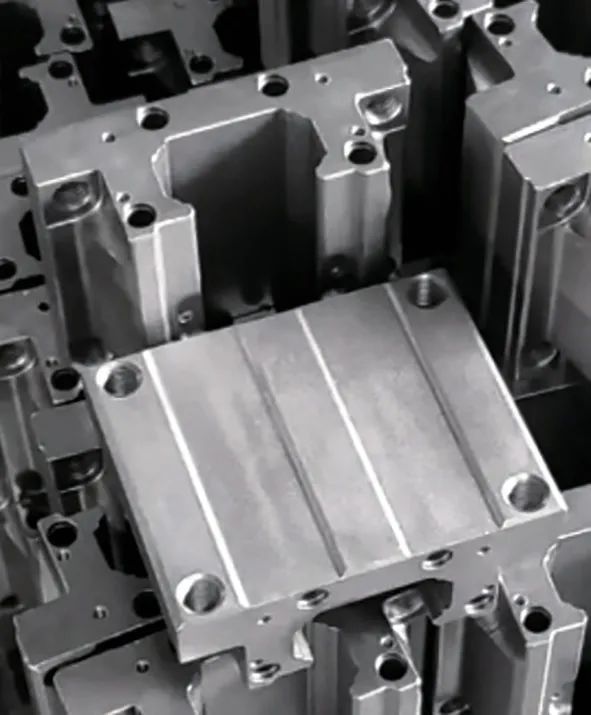

导轨是机床的基本结构要素之一,包括作为导向的固定元件和移动元件,这个移动元件一般称为“滑块”,图1 为某型号滑块实物照片。目前,滑块毛坯通常为铸造、锻造,或者利用热轧或冷拉的型材直接锯切获得。

文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autoyazhu202411268.html

文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autoyazhu202411268.html

图1 滑块实物文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autoyazhu202411268.html

滑块锻造成形相较于其他几种成形方式难度较高,尤其是下端边角部位的充满性较差,但是由于锻件的力学性能优于其他几种成形方式,近年来采用锻造生产滑块毛坯的厂家越来越多。本文介绍的是一种滑块锻造成形方案设计以及实际生产过程中存在问题的改进。文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autoyazhu202411268.html

工艺设计

成形方案确定

该滑块材料为GCr15,根据最终的产品要求,确定锻件生产的工艺路线:下料→加热→锻造→球化退火→清理抛丸。文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autoyazhu202411268.html

结合滑块的形状特征和批量大小,设计在模锻锤上生产,拟采用开式锻造镦挤复合的成形方式以保证锻件的充满性。另外由于该件在安装使用后部分外露,对非加工面的外观质量要求较高,为防止切边等生产过程产生变形,在切边后增加热校正工序。最终确定锻造过程生产工序:拍扁→成形→切边→校正。文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autoyazhu202411268.html

毛坯图及成形工步设计

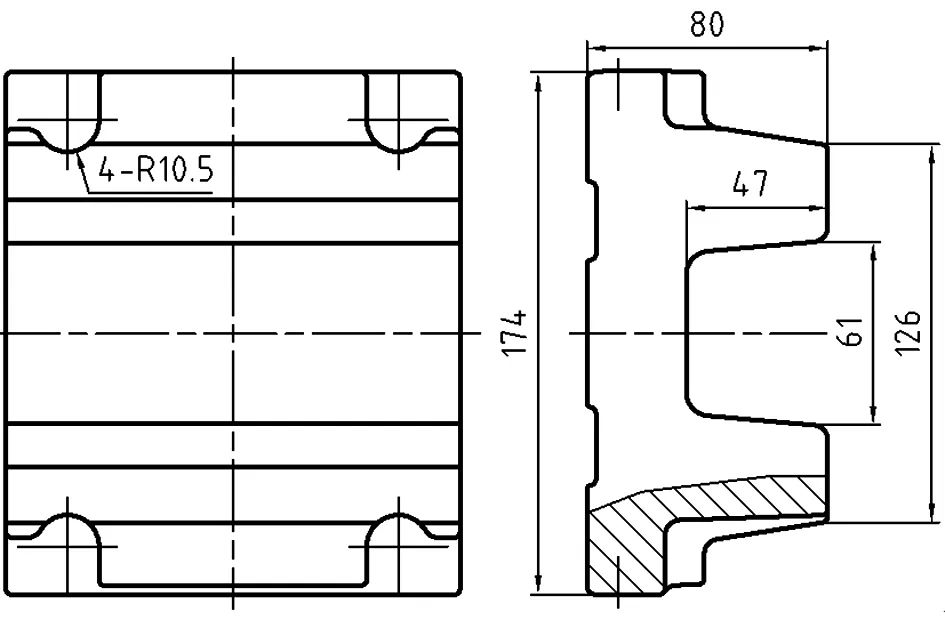

在产品图纸基础上根据需求留出加工余量,给出适当的拔模斜度等就可以设计出毛坯图,该滑块锻件毛坯的主要尺寸如图2 所示。文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autoyazhu202411268.html

文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autoyazhu202411268.html

文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autoyazhu202411268.html

图2 滑块锻件图文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autoyazhu202411268.html

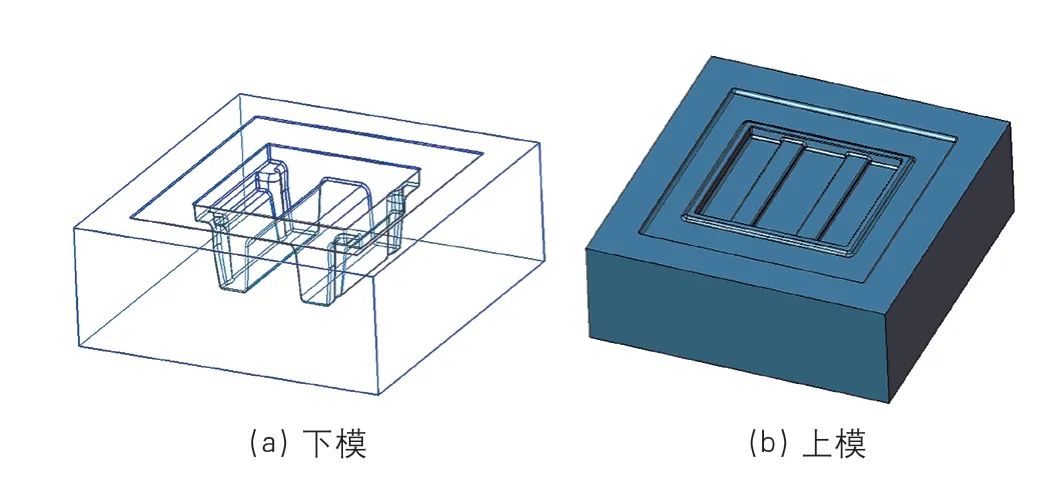

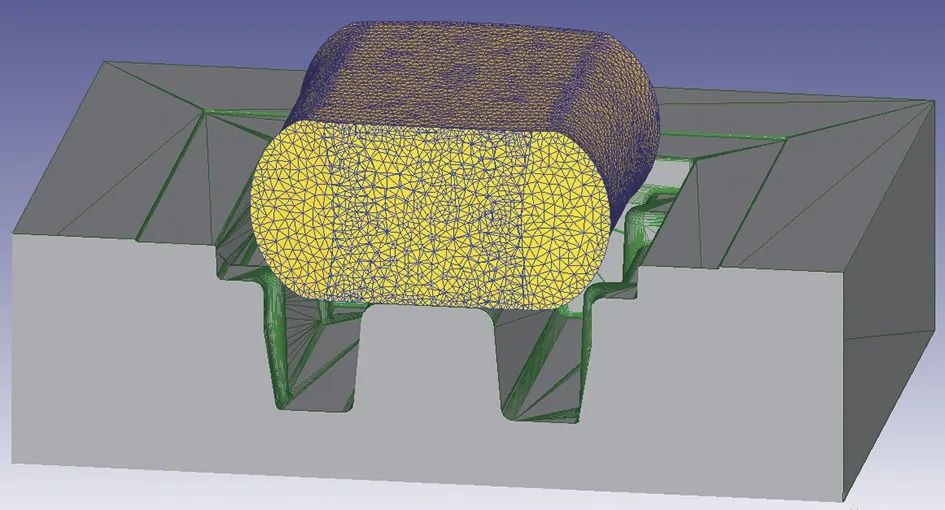

根据锻件尺寸可初步设计出模具型腔。根据经验,普通模锻锤生产中由于惯性上模的充满性一般好于下模,因此一般都是将较难充满的型腔设计在上模以保证良好的充满性,但是由于此滑块锻件分模面一侧形状简单且型腔很浅,分模面另一侧结构复杂且型腔窄而深,这样不利于锻件自然脱模,因此将不好充满的一侧设置在下模,可以利用下顶出进行脱模。成形工步型腔如图3 所示。文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autoyazhu202411268.html

文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autoyazhu202411268.html

文章源自好焊孙辉博客 https://www.sunhui.me好焊孙辉-https://www.sunhui.me/weldgyzb/autoyazhu202411268.html

图3 成形工步型腔

Deform 三维模拟验证

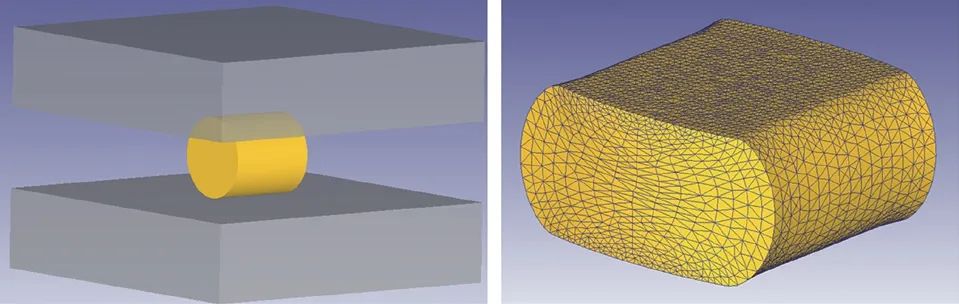

为确保锻造方案可行,初步设计出成形工步后,使用Deform 三维有限元进行模拟,模拟过程如下。

⑴拍扁。

此工步主要是将圆棒料进行拍扁,利于后续坯料的放置,也有利于定位和后续成形,同时还可以去除坯料表面加热产生的氧化皮。拍扁工步选用坯料规格为φ120mm×130mm,设定加热温度为1150℃,设备选择3t 模锻锤,摩擦系数设定为0.3,上、下模具采用平砧板。图4 是坯料进行简单拍扁的过程。

图4 坯料拍扁过程

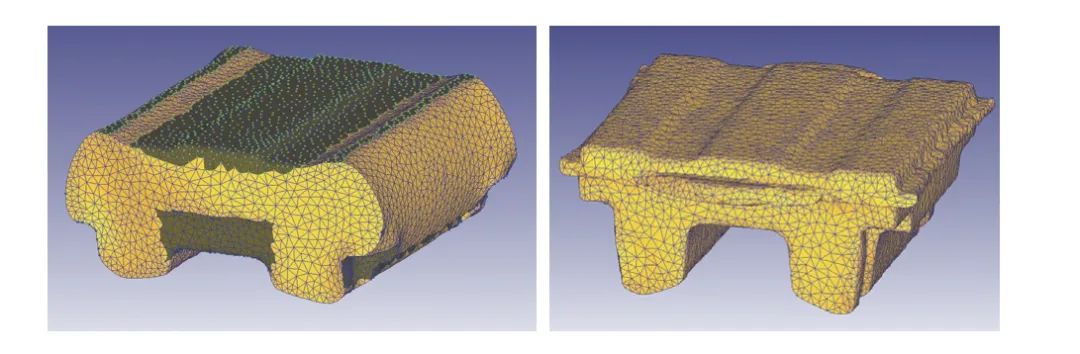

⑵成形。将拍扁后的坯料放入型腔中,调整好相对位置继续模拟成形过程,拍扁坯料放入型腔后效果如图5 所示。

图5 拍扁坯料放入型腔

图6 是在成形过程中选取的,从图6 左图可以看出,上端的坯料在镦粗过程中有少部分被挤入下模型腔中,图6 右图是上端坯料镦粗成形过程中接触到了飞边桥部,坯料向外流动的阻力加大,因此更容易向下流动被挤入下模型腔。

图6 成形过程

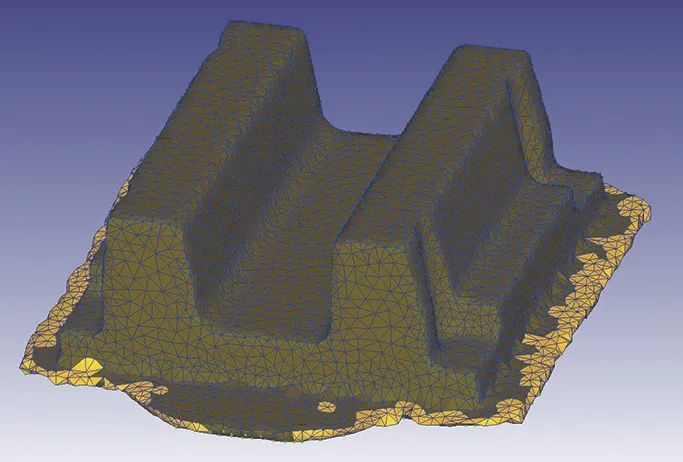

图7 是锻件最终充满型腔,锻造成形过程结束。经过模拟验证可以看出该方案锻件充满性良好,无折叠缺陷产生,下一步准备进行试生产。

图7 锻造成形完成

试生产及存在问题的改进

试生产情况

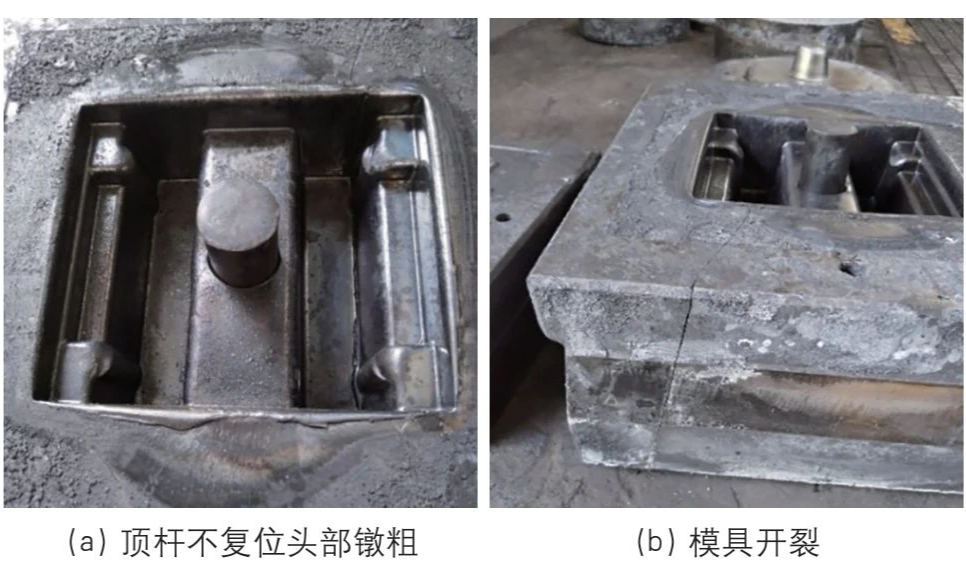

试生产时为保证下模能完全充满成形时需要打击6 ~8 锤,打击能量为85%。图8 为生产的滑块锻件实物,可以看出锻件充满状况良好。生产35 件后下模顶杆不容易复位,在生产到145 件时,模具打塌,下模顶杆头部镦粗变形无法复位,下镶块模开裂,见图9 所示,最终导致生产暂停。

图8 试制锻件实物

图9 顶杆不复位头部镦粗、模具开裂

原因分析

试生产中存在的问题有两点:下顶杆不易复位和模具异常开裂。

通过结合现场实际进行分析,顶杆不复位可能是由于以下原因造成:

⑴生产时采用石墨润滑剂,配比浓度过高,喷涂后无法很好地附着在模具上,模具冷却不够,导致模具温度升高硬度降低从而造成模具和顶杆变形;

⑵原设计顶杆与下镶块模配合段为60mm,一旦顶杆或者模具的顶杆孔有些许变形,就会导致顶杆无法良好复位。

造成模具开裂的可能原因有以下两点:

⑴由于该滑块较难充满,成形过程需要的打击能量过大;

⑵本次生产用的镶块模是用H13 圆棒料加工而成,下料直径为400mm,而这种模具料直径越大,坯料内部越容易产生成分偏析,使用时也更容易造成模具异常开裂。

针对上述情况,主要对生产工艺进行以下几点优化:

⑴石墨与水配比由原来大约1:5 调整为1:20;

⑵将下模顶杆配合段由60mm 减短至15mm;

⑶使用经过多次改锻的方块模具料加工模具;

⑷在下模镶块不易充满处增加多处φ1mm 排气孔以改善锻件充满性。

工艺优化后再次生产时,模具冷却充分,由于增加了排气孔,锻件更易充满,每件锻打锤数由6 ~8锤降低到5 ~6 锤。在本批生产六百余件后,下镶块模没有开裂,顶杆复位顺畅,锻件充满性良好,达到工艺改善的目标。

结论

本文通过对该滑块锻造工艺的设计及改进,得出以下结论:

⑴采用模锻锤生产异形件时,需要注意模具润滑和冷却,保证模具冷却;

⑵在型腔上合理设置排气孔,可以有效改善锻件充满性;

⑶经过改锻的模具坯料有利于减少成分偏析,提升模具寿命。

博主现就职于深圳市鸿栢科技实业有限公司, 从事焊接设备营销推广及销售工作15年,拥有丰富的行业经验及资源,致力于中国汽车焊接设备营销推广,欢迎广大汽车制造焊接工艺与车身新材料连接技术研究的朋友们一起探讨新技术、新设备。

博主现就职于深圳市鸿栢科技实业有限公司, 从事焊接设备营销推广及销售工作15年,拥有丰富的行业经验及资源,致力于中国汽车焊接设备营销推广,欢迎广大汽车制造焊接工艺与车身新材料连接技术研究的朋友们一起探讨新技术、新设备。

螺柱焊机,点焊机,电极帽修磨机及各种焊接设备备件易损件,备件采购联系:18682260315